...de “Baldwin Locomotive

Works” is de grootste locomotief fabriek ter wereld...

...de “Baldwin Locomotive

Works” is de grootste locomotief fabriek ter wereld...Bertie's Stomepage / Het bouwen van een Stoomlokomotief in 1907

Op deze pagina tref je een vertaling aan uit een oud Amerikaans tijdschrift, “The Railroad Man’s Magazine”, waarin wordt omschreven hoe in 1907 bij Baldwin de stoomlocomotief productie was. De originele Engelstalige tekst zie je hier.

HOE WERD ROND 1907 BIJ DE “BALDWIN LOCOMOTIVE WORKS” EEN STOOMLOCOMOTIEF GEBOUWD?

Om alle stappen te omschrijven die nodig zijn voor het bouwen van een stoomlocomotief zouden verscheidene boeken met technische details vereist zijn, door de enorme hoeveelheid details zou snel het overzicht verloren gaan. In dit artikel doe ik een poging onze lezers een algemene glimp te laten zien om een vaag idee te krijgen over het werk dat moet gedaan worden alvorens één van deze spoorreuzen als een afgewerkt product uit de chaos van de werkplaatsen (gieterijen, smederijen, bewerking- en montageafdelingen) te voorschijn komt.

Volg de groei van een stoomlocomotief vanaf het ruwe ijzer tot en met de dag zij onder eigen stoomkracht vertrekt naar de spoorwegmaatschappij.

ENORME BRANDHAARDEN, met horden zwart geblakerde, schreeuwende, zwetende heen en weer rennende silhouetten, tientallen arbeiders staan met lansen in de vuren te porren, gietpannen worden met vloeibaar ijzer gevuld, honderden vaklieden zijn bezig met gietvormen die gevuld worden met het gloeiende en vonkende gietijzer, en duizenden arbeiders blijven op een veilige afstand van het vurige spektakel staan. De gebruikte materialen en gereedschappen lijken op reusachtige zwarte monsters die geruisloos naar boven en beneden bewegen en over uw hoofd drijven of hierboven roerloos blijven hangen! De rokerige ruimte is gevuld met oorverdovend gekrijs, gesis en gekreun, en boven dit ononderbroken gedonder en gerommel hoor je zware hamerslagen. Dit alles verlicht door bliksemflitsen en vonken die alle kanten op schieten!

Dit is de eerste indruk die de bezoeker krijgt als hij die vanuit de “Philadelphia's Broad Street” op een zomermiddag de grote werkplaatsen van de “Baldwin Locomotive Works” binnenstapt. Bij het zien van de uitgestrektheid duizelt het hem voor de ogen, en dan beangstigen hem de gigantische machinerieën die om hem heen staan. Vanaf het moment dat deze eerste duik in de kolkende activiteit is gemaakt, ervaart de bezoeker een drang om te onderzoeken hoe de enorme locomotieven worden gemaakt, en in dat ongelooflijke tempo. Na een uur dat in het onderzoeken van alle hoeken en gaten van deze fascinerende fabriek wordt doorgebracht is het maar een kwestie gewoonte om een ton of twee staal te ontwijken die geluidloos en slingerend naar zijn hoofd beweegt door één of andere reuzenkraan of roodgloeiend bij uw voeten wordt geworpen voor de deur van een ziedende oven.

Negentienduizend stoomlocomotiefmakers.

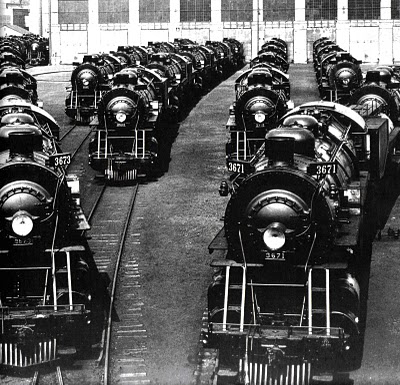

De “Baldwin Locomotive Works” is de grootste locomotief fabriek ter wereld. Vorig jaar (1906) waren 2.666 locomotieven geleverd, voeg daarbij nog minstens 100 locomotieven aan toe in de vorm van losse reserveonderdelen. Met andere woorden, het totale aantal leveringen evenaarde meer dan 230 locomotieven per maand dat is 53 per week en dat maakt 9 per werkdag. Met inbegrip voor vakantie, elke twee uren rolde een nieuwe locomotief de poort uit.

...de “Baldwin Locomotive

Works” is de grootste locomotief fabriek ter wereld...

...de “Baldwin Locomotive

Works” is de grootste locomotief fabriek ter wereld...

Een leger van 19.000 arbeiders, dat in dag en nachtploegen wordt verdeeld, werken in de grote werkplaatsen van zonsopgang tot zonsopgang elke dag. Dit leger van arbeiders is in grootte gelijke aan de inwoners van de stad Madison, de hoofdstad van de staat Wisconsin; van Sandusky, Ohio; Newport News, Virginia; Lafayette of Richmond, Indiana; Paducah, Kentucky; Concord, New Hampshire; Battle Creek, Michigan; Evanston, Illinois, of Burlington in de staat Vermont. Deze grote samenvoeging van mensen is meer dan half zo groot als al het personeel van de “United States navy”. Indien bewapent en uitgerust, vormen zij een leger zo groot als de “National Guards of New York and Ohio”. Samen met de leden van hun families, heeft “Baldwin Locomotive Works” een totaal van ongeveer 87.000 monden te voeden. Je hebt het dan over de populatie van Richmond, Virginia, of Dayton, Ohio.

De 47 gebouwen waarin gewerkt wordt hebben een vloeroppervlakte van meer dan 255.000 m2 (= 37 voetbalvelden), waarin de industriële activiteiten 23 uur uit elke 24 op alle werkdagen doorgaat. De stoommachines die hen in hun werk helpen hebben een gezamenlijk vermogen van 12.138 paardenkracht; de elektromotoren 14.200 en de oliemotoren 4.850. Een totaal vermogen van 31.188 paardenkracht, dat is tweemaal het beschikbare vermogen voor het leger. Het werk wordt gedaan in werkplaatsen die verlicht worden door 7.000 gloeilampen en 951 vlambooglampen. Per week worden 3.000 ton steenkool verbruikt en 5.000 ton ijzer.

Vanaf 1831, toen Matthias Baldwin de werkzaamheden begon, tot 1 juli 1907, waren 31.000 locomotieven gefabriceerd, die aan praktisch elk land werden geleverd dat in welke vorm dan ook stoomlocomotieven nodig had. Nu ga ik de lezers van “The Railroad Man’s Magazine” persoonlijk begeleiden op een rondleiding door de kolossale fabriek, zoals ik die onlangs zelf meemaakte als resultaat van een ongebruikelijke toestemming door de eigenaars, de heren Burnham, Williams & Co. Ik ga u een schriftelijk verslag doen over elk stadium van de locomotiefbouw, van de tekenkamer tot aan het laatste stadium tijdens de levering en de overdracht. Om alle details te beschrijven zou ik het volgende jaar van mijn leven bezig moeten zijn met het vullen van dit tijdschrift vanaf kaft tot kaft.

De eerste stap, het ontwerpen.

De specificaties voor een nieuwe locomotief zijn aan de firma gegeven door de opdrachtgever, de eerste stap wordt gemaakt in één van de twee grote tekeningkamers van de firma, waar ongeveer twee honderd tekenaars werken. De specificaties geven gedetailleerde informatie van alle belangrijkste afmetingen, alle speciale materialen, en speciale uitrusting.

...classificatienummer

10-30-D-Nr 442...

...classificatienummer

10-30-D-Nr 442...

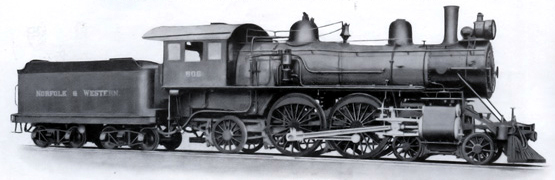

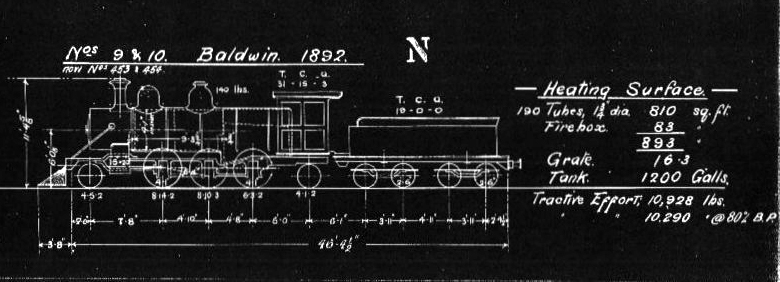

Elke specificatie wordt overgeschreven op een grote overzichtelijke lijst met een hoogte van 60 cm. Aan de bovenkant van de lijst wordt geregistreerd het classificatienummer van de te bouwen locomotief, dit is een getal die beknopt de locomotief beschrijft. Veronderstel, bijvoorbeeld, dat dit het classificatienummer is; “10-30-D-Nr 442“. Het eerste cijfer, “10“ betekent dat er in totaal tien wielen zijn, “30“ geeft de cilinderdiameter in inches (1 inch = 2.54mm), “D“ geeft het aantal drijfwielen aan, en “Nr 442“ betekent dat deze locomotief de vierhonderd tweeënveertigste is van het bovengenoemde type dat door de firma gebouwd is. Soms zijn er zoveel specificaties dat twee lijsten nodig zijn.

Met deze gegevens maken de tekenaars de uitzet tekeningen, als eerste een zijaanzicht op één zesde van de werkelijke grote op een met textiel versterkt tekenpapier van wel 1.8 meter lang.

...uitzet

tekening...

...uitzet

tekening...

Van deze gedetailleerd uitzet tekening worden de dwarsdoorsneden van de locomotief gemaakt. Deze twee tekeningen, de uitzet en dwarsdoorsneden, zijn de basis voor al het werk in de werkplaatsen. Vanaf de uitzettekeningen worden de afzonderlijke detail tekeningen van de diverse onderdelen gemaakt op een grotere schaal. Deze detail tekeningen worden in de inkt gezet, en er worden kopieën gemaakt met behulp van een fotografisch proces. De kopieën worden vastgeplakt op dik karton, het classificatienummer van de locomotief wordt vermeld en het geheel voorzien van een beschermde doorzichtige vernis laag. Het classificatienummer moet later op elk onderdeeldeel worden aangebracht dat uit de werkplaats komt zodat er geen verwarring ontstaat tijdens het assembleren van de onderdelendelen en het afmonteren van de locomotief. In een bepaalde worden de detail tekeningen van de onderdelen verdeeld over de vele werkplaatsen, en het echte werk van de productie van de locomotief gaat beginnen.

Het maken van een houten locomotief.

De modellenmakerij is de eerste afdeling om de detail tekeningen van alle gietonderdelen te ontvangen, het gietproces neemt meer tijd in beslag dan bijvoorbeeld bij smeedwerk. Voor elk gietonderdeel moet een houten model, een precies model op ware grote model min een krimpfactor, worden gemaakt die daarna in vochtig zand zal worden gedrukt om een gietvorm te maken. Deze gietvormen van zand worden gemaakt in de gieterij, gesmolten staal of ijzer wordt in de gietvorm gegoten en dan afgekoeld, daarna komt het gietonderdeel uit de vorm als een reproductie van het originele houten model.

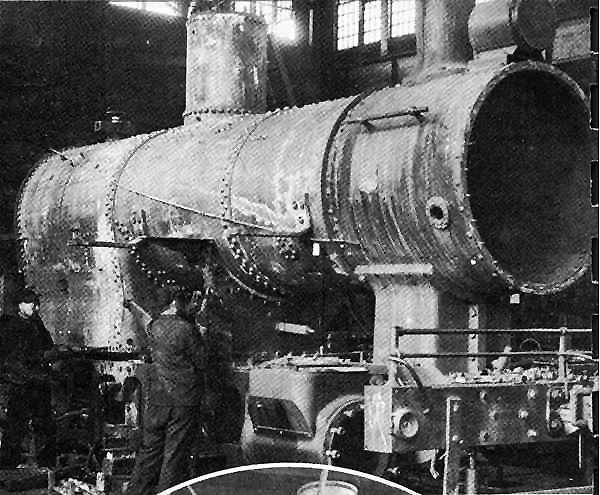

Het walsen van de stoomketelplaten.

Aansluitend bezoeken we de stoomketelwerkplaats. Hier heerst een hels kabaal, en u moet gebarentaal beheersen als u met de rondleider van de firma wenst te communiceren. Amerikaanse locomotiefketels worden compleet van staalplaat gemaakt, stoomketels voor andere landen zijn ook van staalplaat maar hebben over het algemeen een koperen vuurkist.

Voor een locomotiefketel wordt nooit ijzer wordt gebruikt. Het staal komt van staalfabrieken in platen van diverse afmetingen en dikten, soms wel tot lengtes van zes meter. U ziet constant grote staalplaten door de lucht zweven, die in de grijpers van de grote kranen hangen, zonder deze te verbuigen. De grote walsmachines voor de ketelhuid worden aangedreven door afzonderlijke elektromotoren. De eerste bewerking van de staalplaten is het ponsen en boren. Houd in gedachten dat deze vlakke staalplaten tot grote cilinders moeten worden gewalst, of in vreemde vormen worden gehamerd voor het maken van vuurkisten of andere niet vlakke plaatdelen. Als u de platen ziet, vervoerd door de kranen, merkt u op dat zij grillige vormen hebben, ongeveer zoals de stukken geknipt textiel (patronen) waarmee de kleermaker uw kleren maakt. En, zoals ook bij de laatstgenoemden, moeten zij, niet door draad, maar door klinknagels aan elkaar worden gehecht, daarvoor zijn de rijen van gaten gemaakt langs de randen. Elke plaat wordt op een grote werkbank gelegd, en het midden van de gaten worden afgetekend met een sjabloon. De rechte lijnen worden eerst afgetekend, daarna worden dan zorgvuldig op de juiste steek van elkaar de tweede lijnen afgetekend met een hoge nauwkeurigheid. De gaten worden dan gemaakt met gebruik van de afgetekende centers, het zij door ponsen dan wel door boren.

De buitenlandse spoorweg specificaties vereisen altijd boren, de Amerikaanse spoorwegen echter vereisen gewoonlijk ponsen. Ik zag vijf platen voor evenzoveel buitenlandse locomotieven die tegelijk worden geboord. Zij werden elkaar opgestapeld, samen vastgeklemd op een grote tafel, terwijl vier boren tegelijk de gaten op de gemarkeerde plaatsen boorden. Deze bewerking gaat langzaam, zeker in vergelijk met dat van de ponsmachines zoals bij Amerikaanse ketelplaten. Boven elke ponsmachine was een kraan, waaraan de plaat aan kettingen hangt, verscheidene arbeiders manoeuvreren afgetekende gaten op de plaat één voor één binnen het bereik van de ponsnippel. De ponsnippel drukte, toen een hefboom werd bediend, een rond gat bij rand van de staalplaat. Alle geponste gaten worden kleiner gemaakt dan de vereiste einddiameter, en moeten later worden geruimd naar de juiste diameter. De tijd voor het ponsen en ruimen is minder dan alleen boren, en geeft toch het zelfde oppervlakte structuur. De platen waarvan de huidplaten van de stoomketel moet worden gevormd worden op maat gemaakt met een grote knipschaar, en de randen worden nabewerkt op een schaafbank.

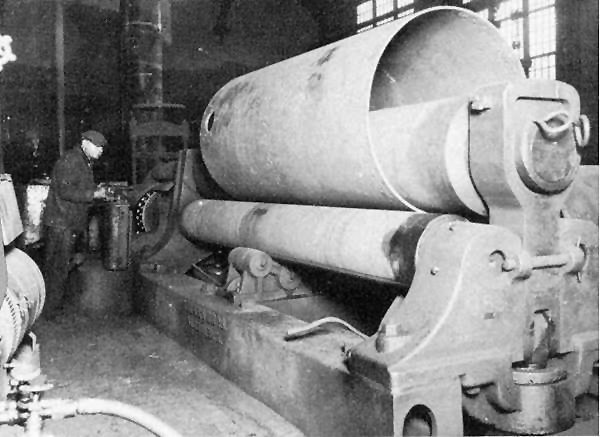

Ze zijn nu klaar voor de elektrisch aangedreven walsmachine, dat uit één grote wals bestaat, in balans gehouden in het midden boven twee rollen.

...elektrisch

aangedreven walsmachine...

...elektrisch

aangedreven walsmachine...

Deze twee lagere rollen liggen in hetzelfde vlak, de hoogte van de grote wals wordt door grote vijzels ingesteld. Door de hoogtepositie van de grote wals te veranderen kan de plaat in welke gewenste straal worden gebogen. De plaat wordt door de wals tot een perfecte cilinder gerold, behalve de einden (de overlap) waar de gaten in geboord zijn voor de klinknagels.

Maar de grote vlakke platen, voor de vuurkist, worden niet zo gewalst. Deze moeten aansluiten op onregelmatig gevormde onderdelen, en hier moeten de randen voorzien worden van flenzen onder willekeurige hoeken. Als er slechts één of enkel een paar locomotieven van een bepaald type te bouwen zijn, wordt de rand van elke plaat geplaatst in een oven, wanneer de plaat de gewenste temperatuur heeft gekregen wordt de gehele plaat naar een grote werkbank gesleept waarvan de voorrand een grote afronding heeft en de plaat daar wordt met een zwaar gewicht op zijn plaats gehouden. De gewenste flens breedte van plaat steekt over de rand van de werkbank heen, met grote zware klemmen wordt de plaat gefixeerd. Dan, met zware houtenhamers hameren de bankwerkers de rand om tot de gewenste kromming wordt verkregen. Platen die handmatig worden gevormd trekken krom en scheef. Zij worden na afloop vlak gemaakt door de plaat geheel roodgloeiend te verwarmen in een grote oven om dan aansluitend naar een vlakke tafel gesleept te worden waar zes arbeiders een reusachtige hamer in werking stellen om de plaat richten. Deze hamer is een zwaar blok ijzer die onderaan het midden van een lange stalenbalk wordt vastgemaakt, elk van de twee einden heeft een breed handvat, dat door drie arbeiders wordt vastgehouden. Ik zag de reusachtige achterplaat van een vuurkist zo worden gericht. De zes bankwerkers die de grote hamer gebruiken beschermden hun huid tegen de intense hitte door hun kragen hoog te sluiten en de brede randen van hun vilten hoeden naar beneden te buigen, hier kwam de damp vanaf terwijl zij werkten van het zweten.

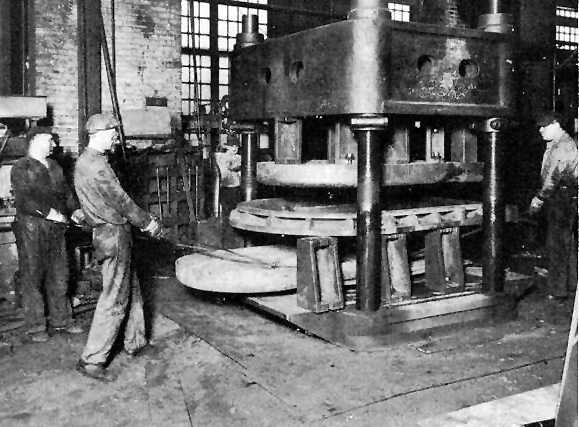

Indien grotere aantallen locomotieven van het zelfde type worden besteld, worden elk van deze platen in één slag gestampt tussen twee matrijzen met een hydraulische pers.

...twee

matrijzen met een hydraulische perst...

...twee

matrijzen met een hydraulische perst...

Deze matrijzen, een paar voor elke machine, moeten speciaal worden gemaakt en zijn kostbaar. Begrijpelijk is het dan ook dat het zich niet loont om matrijzen te maken indien slechts een enkele plaat één speciale vorm moeten worden gegeven. Terwijl ik in de ketelwerkplaats was werd een flens aan een vuurkist buitenplaat, de buiten ketelplaat tussen de vuurkist en de langsketel, geperst met een van de grootste hydraulische persen in de firma. Deze buitenplaat was er een uit een serie van 88 gelijke onderdelen voor een bestelling van een spoorwegmaatschappij.

De vuuretende reus.

De vlakke staalplaat werd eerst verhit in een grote oven. Op het teken van de ervaren arbeider die verantwoordelijk is voor de pers, worden de horizontale ovendeuren geopend alsof het de kaken van één of andere vuuretende reus zijn, een paar lange tangen werden verder naar buiten getrokken door een spindel, de reusachtige staalplaat werd zo op een frame getrokken dat zich tussen de boven en onder matrijs bevind, de beide matrijshelften zijn elkaars tegenpolen. De bovenste matrijs was vast, maar onderste, aangedreven door twee grote hydraulische cilinders, bewoog geleidelijk naar boven, daarbij de roodgloeiende plaat tegen de eerstgenoemde aan persend. Dit was de meest interessante handeling waar ik getuige van was. Het gemak waarmee de twee grote matrijzen de immense staalplaat in de juiste vorm perste viel in prestatie mee toen men verklaarde dat er een druk van 25 bar (= 25kg op elke vierkante centimeter) op de roodgloeiende plaat werd uitgeoefend. Pijpplaten voor de vlampijpen, de flenzen voor het stookgat, rookkast deuren, ringen voor de keteldom, cilinderdeksels en veel andere onderdelen werden in een hoog tempo gestampt door kleinere persen, met een uniformiteit die onmogelijk zo zijn met handwerk.

Alle platen, in vorm gewalst of geperst, worden verzameld in de ketel assemblagehal en voor het samenstellen voorbereid. De ruwe zijkanten worden gladgeschaafd door speciale machines of met een hamer en beitel afgewerkt. De van een flens voorziene ketelplaten die nog geen klinknagelgaten hebben worden nu geboord of geponst en geruimd.

...de

stoomketel wordt samengesteld...

...de

stoomketel wordt samengesteld...

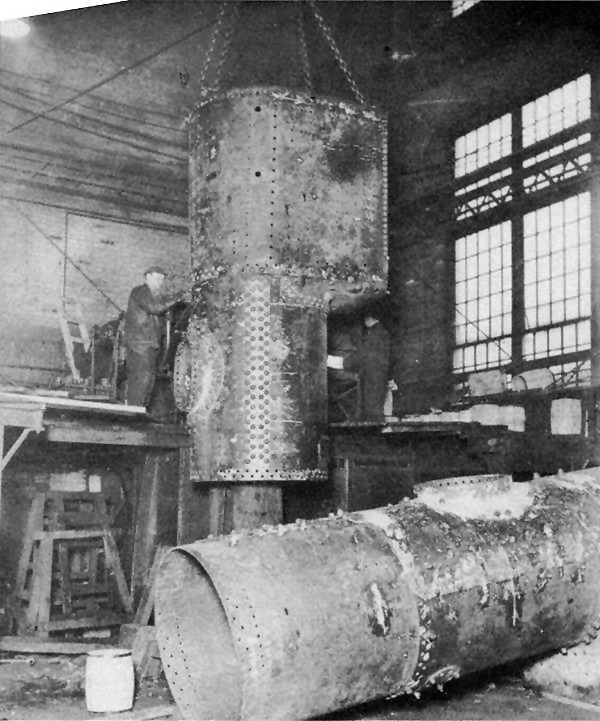

De stoomketel wordt samengesteld uit twee grote delen, de rookkast en de eerste twee ketelhuidringen, de derde ketelhuidring en vuurkist buitenkant vormen de andere. De grote delen worden eerst tijdelijk met bouten aan elkaar bevestigd, hiervoor worden enkele klinknagelgaten gebruikt.

Het gebruik van roodgloeiende draad.

Als alle delen in positie zijn en mooi aansluiten door een goede pasvorm dan worden de delen, die tijdelijk met bouten aan elkaar bevestigd zijn, naar de kolossale klinkmachines getransporteerd die de delen permanent met roodgloeiende klinknagels verenigd.

...de

grootste klinkhamer bestaat uit twee parallelle verticale pilaren...

...de

grootste klinkhamer bestaat uit twee parallelle verticale pilaren...

Deze klinkhamers bewegen door hydraulische kracht. De grootste klinkhamer bestaat uit twee parallelle verticale pilaren, die zo hoog zijn als de te klinken stoomketel lang wordt. Als u deze pilaren naar een horizontale positie draaide, zou u hen veronderstellen als de opening van een kolossale naaimachine. De tijdelijk geassembleerde stoomketel wordt omhoog getakeld en tussen de pilaren geleidelijk naar beneden gelaten, één pilaar aan de binnenkant en de andere buitenkant van de stoomketel. Op elke pilaar bevinden zich horizontale klink gereedschappen, één wordt gevoed met roodgloeiende klinknagels en andere zorgt voor het afvlakken de einden nadat zij door de overlappende gaten van de ketelplaten zijn gedrukt. Nu is het klinken begonnen, startend aan de ene kant en doorgaand naar de volgende gaten door de stoomketel eenvoudig op te takelen, hiervoor is de stoomketel met kettingen aan een loopkat opgehangen. De beweegbare matrijs van de klinkhamer is altijd aan de buitenkant de stoomketel, terwijl het klink aambeeld de vaste matrijs aan de binnenkant van de stoomketel gepositioneerd is. Deze grote machines zijn praktisch geruisloos, en elke heeft zijn eigen oven voor het verwarmen van klinknagels. Drie arbeiders manoeuvreren de stoomketel in positie en bedienen de klinkmachine, ondertussen zorgt een leerling voor de oven. Zodra de stoomketel de grote klinkhamer verlaat, is het grootste deel van de klink bewerking klaar, ondanks dat de binnenkant van de vuurkist nog niet aan de buitenkant vast zit en de voor- en de achterkant nog gescheiden zijn.

...de

stoomketelwerkplaats...

...de

stoomketelwerkplaats...

Een kraan met een hefvermogen van twintig ton hijst nu de twee grote delen van de stoomketel naar de eerste verdieping van de ketelwerkplaats. Achterste helft, dat bestaat uit vuurkist buitenkant, en de derde ring van de ketel buitenkant die net door de klinkhamer samengesteld is, en de binnenkant van de vuurkist met de achterkant van de vuurkist worden tijdelijk op zijn plaats gehouden door bouten en moeren en handmatig geklonken. Meestal door met kleine draagbare hydraulische klinkmachines die aan kranen hangen. De binnen vuurkist en bijbehorende onderdelen op de volgende manier aan de buitenkant vastgeklonken, de achterkant van de stoomketel is rechtop geplaatste op voetstukken, en de voorkant die zojuist gereed is gekomen, wordt vastgeklonken. De overlap waar de twee grote ketelhelften zich samenvoegen worden handmatig vastklonken, klinknagelkoppen aan de buitenkant van de stoomketel worden gevormd door zware hamers met oorverdovend kabaal.

De vuurkist van een moderne stoomketel wordt gewoonlijk geheel rondom met steunbouten en hemelbouten koud aan elkaar geklonken zowel binnen als buiten. De geklonken klinknagels worden waterdicht gemaakt door het materiaal koud te vervormen zodat deze een geheel vormen met de ketelhuidplaat. Dit wordt met een hulpmiddel gedaan dat een afgeronde rand heeft, die de platen strak samenknijpt zonder in het metaal te snijden. Nadat de stoomdom en pijpplaten compleet met de vlambuizen geplaatst zijn wordt de stoomketel nu verplaatst naar de grote eindmontagehal om op de andere onderdelen te wachten, die samen de voltooide locomotief moeten gaan vormen.

Zes ton vloeibare hel.

De cilinders van locomotieven worden altijd van gietijzer gemaakt. De gieterij van de “Baldwin Locomotive Works” waar de cilinders, de binnenwielen, en andere delen worden gegoten, beslaat een lengte van 200 meter. In het midden staan een aantal vaste hijskranen, en daarnaast verscheidene kleine loopkatten die de afhandeling van gietvormen en de gietpannen verzorgen. Hier en daar staat een koepeloven, een dikke schoorsteen van zes meter hoog van plaatstaal en vuurvaste steen, door een vulopening wordt hij gevoed met ruwijzer, schrootijzer en cokes. De karren die het ijzer en de cokes aanvoeren worden omhoog gehesen naar een galerij van waaruit de koepelovens kunnen worden gevuld.

Het werk start vroeg in de ochtend door een cokesvuur in elke koepeloven aan te leggen, 800 kilo cokes is nodig om een vuurbed te vormen, daarop komen afwisselende lagen van cokes en een mengsel van ruwijzer en schroot. Een grote, door stoom aangedreven, ventilator blaast een sterke luchtstroom door de koepeloven.

...metaal

wordt met een constante straal gegoten...

...metaal

wordt met een constante straal gegoten...

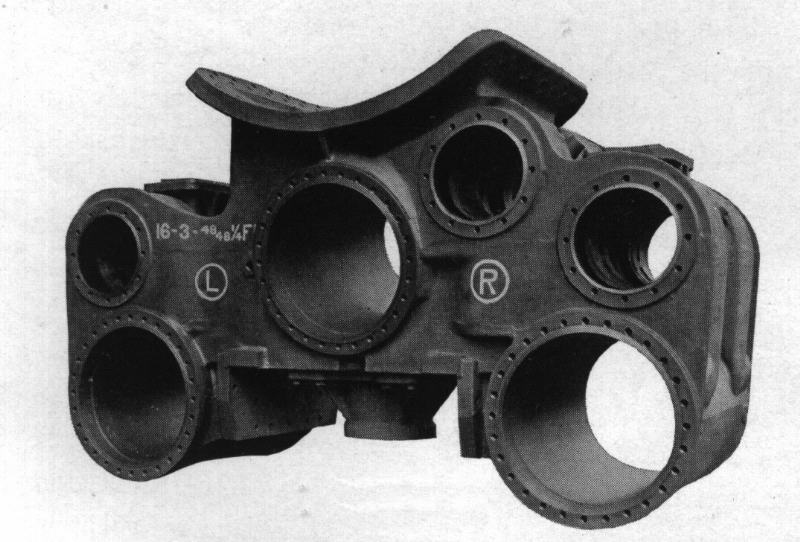

Het gesmolten metaal loopt eerst in kleine gietlepels die het weer overgieten in grotere gietlepels met een capaciteit van 5,5 ton, slingerend aan een grote kraan gaat het verder naar de gietmallen. Het metaal wordt met een constante straal gegoten tot elke gietmal volledig gevuld is, aansluitend wordt er iets meer metaal toegevoegd om voor het krimpen tijdens het koelen te compenseren. De vorm blijft 12 uur dicht, daarna wordt het gietstuk uit de gietmal gehaald en wordt het zand verwijderd dat aan de buitenkant van het product blijft plakken. De uitsteeksels, nodig voor de ontluchting en het gieten, op het onderdeel worden afgebroken. Het resultaat is een tamelijk glad en zuiver gietstuk. Voor de moderne Vauclain compound locomotieven worden de hoge en lage drukcilinders en de stoomschuifkast voor één kant gegoten samen met de helft van de rookkastzadel, dit is de voorste steun van de stoomketel onder de rookkast. Één van deze gietstukken weegt ongeveer 8 ton.

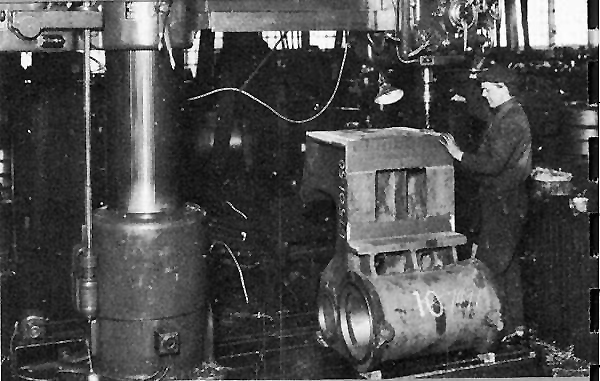

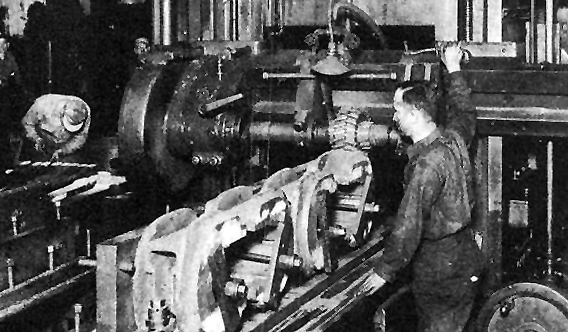

Hoe worden de cilinders gemaakt.

De ruwe gietstukken voor de cilinders verlaten nu de gieterij en worden verzonden naar de cilinder werkplaats, waar het machinaal bewerken gaat beginnen. Alle gietstukken hebben iets materiaal toegift na het gieten, de uiteindelijke nauwkeurige afmetingen worden met diverse machinale bewerkingsmachines verkregen.

...naar

de kolomboormachine...

...naar

de kolomboormachine...

Elk gietstuk komt eerst op een schaafbank, die de kopse kanten vlakt, daarop worden dan de gaten voor de cilinders en schuifkast afgetekend met sjablonen, ook de diameters worden vermeldt. De gietstukken gaan nu naar de kolomboormachine, die zowel de gaten voor de cilinder als de schuifkast tegelijkertijd kan boren. De grote gaten voor de cilinders in de gietstukken worden 19 mm kleiner gegoten dan de uiteindelijke zuigerdiameter daarom wordt er in drie, en soms 4, boorstappen naar de juiste diameter gewerkt. De laatste boor is eigenlijk een ruimer. Nadat het gietstuk rechtop gezet is worden de montage vlakken geschaafd die voor het vastzetten van het tegenoverliggende gietstuk nodig zijn.

...rookast

zadel met twee cilinders aan elke kant...

...rookast

zadel met twee cilinders aan elke kant...

De beide cilinderhelft gietstukken kunnen nu met bouten aan elkaar vastgeschroefd tot een groot onderdeel, en vormen zo een rookast zadel met twee cilinders aan elke kant. De geribbelde zuigerschuif voering wordt in de schuifkast geperst, dit gaat in een langzame beweging waarbij een hydraulische kracht van 36 ton nodig is. Deze voering wordt afzonderlijk toegevoegd zodat in geval van slijtage alleen een nieuwe voering nodig is, in plaats van een volledig nieuwe cilinder.

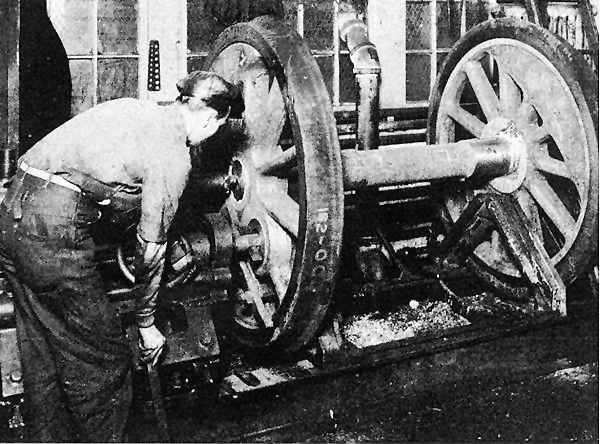

Wielen maken.

De cilinders zijn nu praktisch klaar, en zijn verzonden naar de grote eindmontagehal, hier is het wachten op de resterende delen. Wij zullen nu de wielen werkplaats bezoeken waar de drijfwielen worden gemaakt. De binnenwielen, met inbegrip van de naaf en spaken vormen één stuk, en komen over het algemeen in de werkplaats in de vorm van ruw gietwerk (staal voor snelle reizigertrein locomotieven, en ijzer voor de andere klassen). Bij elk gietstuk zijn de contragewichten hol, de omtrek van het binnenwiel is onderbroken zodat vier secties ontstaan. Dit laatste wordt gedaan om krimpspanningen te voorkomen na het afkoelen. Elk gietstuk wordt op een roterende tafel gelegd, waar de naven worden gevlakt, het as-gat wordt geboord en de spiebaan-gleuf wordt gestoken. De diameter van het as-gat wordt 0.0762mm voor elke 25.4mm as-diameter kleiner geboord. Dus voor een 228.6mm as wordt eengat gemaakt van 227.9mm.

...tussen

twee zware steunen met een hydraulische pers...

...tussen

twee zware steunen met een hydraulische pers...

De as wordt samen met een paar drijfwielen tussen twee zware steunen met een hydraulische pers gepositioneerd, één van de drijfwielen wordt voor de as gehouden met de spiebanen precies uitgelijnd. Tijdens mijn bezoek bij één van deze persen smeerde de arbeider het eind van de as en de binnenkant van de naaf in met grafiet en olie. Het andere eind van de as werd tegen een houten blok geplaatst. De druk werd opgevoerd, en de hydraulische pers drukt langzaam de as in de naaf, een krachtmeter aan de machine registreert een druk van 120 ton. De as werd toen omgedraaid en de andere naaf werd op de as gedrukt met het zelfde proces. De as, met beide opgeperste binnenwielen, werden op een grote elektrische draaibank geplaatst, om de binnenwiel-buitendiameter op de juiste diameter af te draaien voor de nog toe te voegen wielbanden. Gesmolten lood werd in de holle contragewicht ruimtes gegoten en ook in de vier onderbrekingen in de binnenwiel omtrek.

Het krimpen van hete banden.

De stalen wielbanden die nog aan het binnenwiel moeten worden toegevoegd zijn iets kleiner gedraaid dan de gedraaide binnenwiel-diameter. Een grote ovendeur werd geopend en een hete wielband wordt eruit gesleept, en valt op een houten blok. Daarna wordt de hete wielband met grote tangen om het binnenwiel geplaatst, twee gespierde bankwerkers slaan met grote hamers de wielband volledig om het binnenwiel.

...aangezien de hitte de wielband het had laten

uitzetten...

...aangezien de hitte de wielband het had laten

uitzetten...

Aanvankelijk paste het gemakkelijk, aangezien de hitte de wielband het had laten uitzetten, maar om hem stevig op zijn plaats te zetten werd het bespoten met een straal koud water. Hierdoor wordt de wielband kleiner en krimpt het vast aan het binnenwiel. De krukpennen werden daarna ingeperst. Ter afsluiting werden de drijfwielen van een laag plamuur voorzien, deze wordt met veel aandacht gladgeschuurd en na harding definitief geschilderd en gevernist.

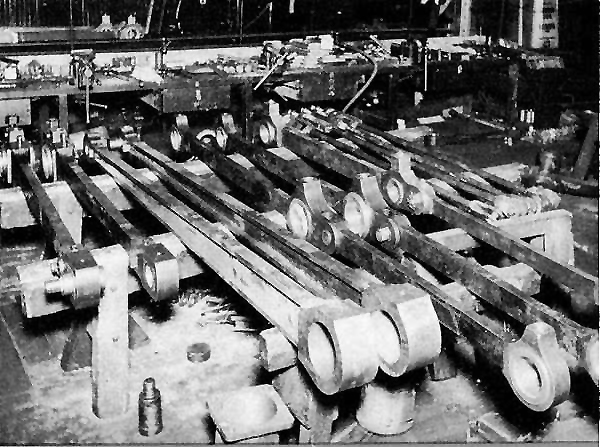

...koppelstangen...

...koppelstangen...

Uit de andere werkplaatsen komen honderden koppelstangen, die uit de staalfabrieken komen in de vorm van ruwe gietstukken, gesmeed met stoomhamers, gevlakt met op schaafbanken, en verder bewerkt op freesbanken. Ik zag ook vele freesmachines, die in één keer acht gietstukken voorziet van de juiste breedte voor de scheenplaten.

...vele

freesmachines...

...vele

freesmachines...

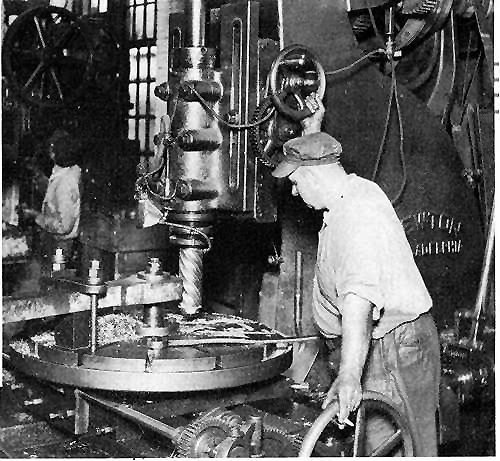

De locomotiefframes, van zowel plaatstaal of gegoten staal, worden vier hoog gestapeld op verticale freesmachines en gelijktijdig worden oppervlakten bewerkt waar aan andere onderdelen aan worden vastgeschroefd. De zuigers, de schuifkast onderdelen, excentrieken, de bladveren, en de vele andere onderdelen van de moderne locomotief worden elders gefabriceerd waarbij het fabricageproces te ingewikkeld is om te omschrijven.

...verticale

freesmachines...

...verticale

freesmachines...

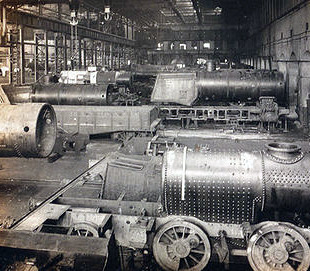

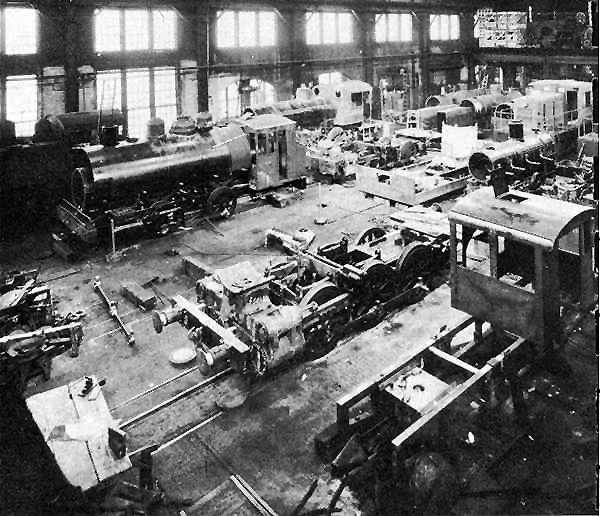

Maar alvorens de vele onderdelen samengesteld te zien worden tot een complete locomotief maken wij even een zijsprong in de tender werkplaats. Het was nog niet zo vele jaren geleden dat de tender niet meer was dan een water- en kolenbak die op een vlakke wagen worden geplaatst; maar de moderne Baldwin tenders van vandaag zijn ingewikkelde wagens die wel 34.000 liter water en 14.4 ton kolen kunnen bevatten. Een volledig geladen tender kan wel 77 ton wegen. Het werk in de tender werkplaats lijkt op het werk zoals wij ook in de ketelwerkplaats zagen. De grote staalplaten worden in rijen op werkbanken gelegd, en bankwerkers boren gaten langs de randen, met hoefijzervormige pneumatische klinkmachines aan kettingen gehangen worden de staalplaten samengesteld tot grotere onderdelen. Twee arbeiders slingeren elke klinkmachine langs een overlap, een derde medewerker levert de roodgloeiende klinknagels aan met een lange schep en een vierde neemt de klinknagel over met een tang en legt het in de klink machine. De tender bouw start op de begane grond van deze werkplaats en op de vierde verdieping zijn ze klaar, dan worden zij met een lift naar beneden gebracht om aan hen respectieve locomotief gekoppeld te worden. Als montage hoogtepunt van onze reis langs de vele werkzaamheden, komen wij het laatst aan in de grote eindmontagehal, het meest indrukwekkende van alle bezochte werkplaatsen. Het is 100 meter lang en 50 meter breed, en op een drukke dag kunnen wij hier zeventig locomotieven, die in rijen worden opgesteld, in verschillende stadia van opbouw zien staan.

De eindmontage.

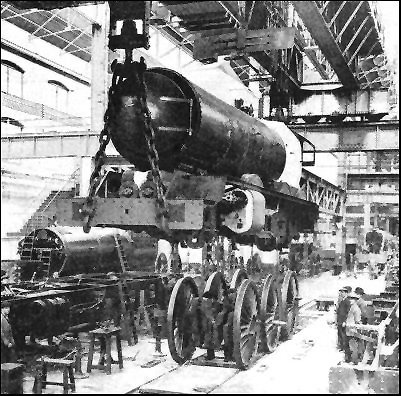

Er zijn hier twee montagelijnen; elke lijn wordt overspannen door een paar elektrische loopkatten, één met 100 en een met 50 ton hefkracht. Wij zullen het assembleren van één enkele locomotief vervolgen waar nu net mee begonnen word. Een kraan voert eerst de cilinders met de rookkastzadel aan, die wij hebben zien ontstaan uit twee losse gietstukken. Dit onderdeel wordt op vijzels neergelaten.

...montagelijnen...

...montagelijnen...

Vervolgens daalt geruisloos de stoomketel neer. De rookkast wordt snel vastgeschroefd op de bovenste flens van de rookkastzadel. Hierbij rust de vuurkist op vijzels, en het machinistenhuis wordt geplaatst. Ondertussen is het insteken van de vlampijpen in de stoomketel begonnen met de koperen uiteinden aan de vuurkist kant. Met behulp van een speciaal handgereedschap worden de vlampijpen dikker gerold aan beide uiteinden zodat ze klem komen te zitten in de vlampijpplaten. Ondertussen zijn de grote frames, die de ruggengraat van het ijzeren paard vormen, in positie gebracht door een kraan.

...de

dwarsverbindingen voor de leibanen worden op de juiste plaats gezet...

...de

dwarsverbindingen voor de leibanen worden op de juiste plaats gezet...

Twee dwarsverbindingen, een boven de cilinders en de andere eronder, worden nu vastgeschroefd aan het hoofdframe. Het frame wordt dan waterpasgesteld met de vijzels, en de dwarsverbindingen voor de leibanen worden op de juiste plaats gezet, alsook de dwarsverbindingen voor de omloopplaten naast de stoomketel en de luchtpomp steun. De stoomketel wordt definitief vastgezet op het frame met een zware steun. Alles is nu klaar om de drijfwielen op hun plaats te zetten. Deze worden geplaatst op een stukje spoor met de juiste afstand van elkaar. Arm dikke kabels van hennep worden twee maal rond de stoomketel gewikkeld aan beide einden om met de 100 tons kraan opgepakt te kunnen worden. Een teken wordt gegeven en, zoals bij de onlangs in gebruik genomen zeppelins, stijgt de locomotief naar het plafond, en manoeuvreert door de overvolle werkplaats, soms met een speling van slechts 10mm, om voorzichtig neer te worden gelaten op de drijfwielen.

...om

voorzichtig neer te worden gelaten op de drijfwielen...

...om

voorzichtig neer te worden gelaten op de drijfwielen...

De wiellager behuizingen worden tussen de scheenplaten geleid en met klemmen op zijn plaats gehouden, en de locomotief, met drijfwielen gefixeerd, wordt 30 cm boven grond opgetild en op de volgende rails geplaatst. Het draaistel is nu ook bevestigd, bijna alle ketelappendages zitten vast, de hoofdstoomafsluiter zakt nu door de dom opening de stoomketel in en vastgezet, ook de andere belangrijke stoomketel onderdelen worden nu bevestigd.

Hij komt tot leven.

Alvorens de hoofdwerkplaats te verlaten ondergaat elke locomotief wordt een water- en stoomtest. De stoomketel wordt met water gevuld, en met breeuwijzers en voorzichtig hameren worden lekkages gedicht bij pijpverbindingen en naden. Daarna, wordt stoom uit een stationaire stoomketel in de locomotiefketel toegelaten, door deze eerste beademing van de bouwer komt de locomotief tot leven. Terwijl het voor het eerst onder stoom draait gaan de monteurs elke ketelaansluiting met brandende toortsen na, en daar waar een vlam wegblaast of trilt, worden de verbindingen nagetrokken. Voor deze stoomtest moet de gebruikte stoomdruk 10% groter zijn dan de maximale werkdruk van de locomotief.

Onder de laatste stappen hoort ook de isolatie aanbrengen en de stalen bekleding van de stoomketel. Bij de eerste stap wordt de volledige stoomketel en de bovenkant van de vuurkist ingepakt met stukken minerale wol (op basis van Magnesiumoxide), de isolatielaag verkomt het verlies van warmte, en het maakt het werken voor de machinist en stoker draaglijk. Soms worden de cilinders bekleed met smeerbaar magnesiumcement. Alle isolatie wordt afgewerkt en afgedicht met een behuizing van plaatstaal. Hierna wordt de stoomketel opnieuw aangesloten aan een stationaire stoomketel, en de locomotief wordt drie keer getests om te controleren of alle onderdelen goed werken en in volledige harmonie lopen. Hiermee beëindigen de werkplaats testen. De laatste onderdelen wordt nu toegevoegd, het trekwerk wordt vastgeschroefd aan de bufferbalk.

...uit

de werkplaats...

...uit

de werkplaats...

Het stalenmonster wordt weer opgetild om op één van de hoofdsporen gezet te worden die uit de werkplaats leiden naar de nieuwe ringloods van de fabriek, aan de “Reading Railroad”, dicht bij de stadsgrens.

Klaar voor de grote wereld.

Dit grote cirkelvormig gebouw, met zijn tientallen sporen die in een grote draaischijf bij elkaar komen, is overspannen door kranen die de laatste montagewerkzaamheden mogelijk maken voor de definitieve afwerkingen, schoorstenen, de bel, delen van schuifbeweging, de laatste machinistenhuis onderdelen, pijpwerk leggen, enz.

...grote

cirkelvormig gebouw...

...grote

cirkelvormig gebouw...

Hier wordt ook het finale schilderwerk gedaan. De nieuwe locomotief wordt nu voor het eerst opgestookt en er wordt een stuk mee gereden onder zijn eigen stoom. Dit is de eerste stap van het pasgeboren monster in het alleen leren lopen. De locomotief is nu klaar voor levering, er moeten nog wat losse onderdelen worden toegevoegd en de zending is compleet. Voor verzending wordt de locomotief gestript van zijn drijf- en koppelstangen, schoorsteen, koplamp, en een aantal andere onderdelen. Deze onderdelen worden in kisten ingepakt en separaat naar de koper verscheept.

Als de locomotief naar het buitenland wordt verzonden wordt de cabine gedemonteerd en in een beschermende verpakking gelegd, zoals ook de platen magnesiumbekleding die vrij komen te liggen. Als het gaat om een nieuw type locomotief dan wordt een foto gemaakt alvorens het voor verzending te ontmantelen.

In de fabriek werd een compleet ingerichte fotografische afdeling getoond voor het doen van dit werk. De negatieven van elke afzonderlijke locomotief of losse onderdelen worden hier gemaakt en afgedrukt. Bij elke levering van een enkele locomotief van Burnham, Williams & Co. of met elk paar van locomotieven, een batch levering, wordt een vertegenwoordiger mee op weg gezonden. Dag en nacht moet deze “beschermer” bij zijn levering blijven tot deze aan hun kopers kan worden overgedragen.

Naar zijn meester.

Het machinistenhuis van één van de locomotieven wordt uitgerust met de nodige comfort voor de reis, deze kan wel één tot vele dagen in beslag nemen. Aan één kant van de stoomketel wordt een stapelbed geplaatst, verder een matras en wat beddengoed een kookfornuis met het noodzakelijke eten en drinken, evenals een dagtoelage voor andere benodigdheden. De nieuwe locomotieven die onder zijn zorg staan worden geplaatst tussen de goederenwagons ergens in het midden van een goederentrein. Meerdere locomotieven mogen nooit tegen elkaar worden geplaatst, er moeten altijd goederenwagons tussen komen.

De vertegenwoordiger moet er voor waken dat alle lagers worden geolied en niet warm lopen, en dat alles in een goede conditie blijft tijdens de reis. Als er zich, om welke reden dan, ook een noodsituatie voordoet moet hij de falende locomotief bij de meest dichtbijgelegen werkplaats afzetten. Hij moet op alle wisselingen van de ene trein naar de andere trein tijdens alle uren van de nacht zijn voorbereid, moet landlopers op een afstand houden, en moet met één oog open slapen mocht hij sowieso tijd hebben om tot te slapen komen.

Bij de eind bestemming meldt hij zich bij één van de van ervaren locomotief ingenieurs die regelmatig voor werkzaamheden van Baldwin werken, en deze ingenieur verblijft op de locomotief tot alles perfect geregeld is. Sommige van deze ingenieurs hebben over de hele wereld gereisd, en toen ik de fabriek bezocht werd mij verteld dat er twee ingenieurs voorbereidingen troffen voor een reis naar Frankrijk. Naar het buitenland verzonden locomotieven zijn zorgvuldig in vrachtstoomboten geplaatst, en vereisen geen begeleiding gedurende de reis, aangezien de wielen niet draaien. Maar elke levering wordt aan de overkant van de oceaan opgewacht door één van de ingenieurs van het bedrijf die van te voren met een passagierstoomboot overgestoken is en op zijn aankomst wacht.

Elke buitenlandse spoorwegmaatschappij die locomotieven van Baldwin koopt stuurt een inspecteur die op de voortgang van bouw let. Onlangs verzond een maatschappij uit Soedan een spoedorde voor vier of vijf locomotieven. Niet realiserend van de hoge bouwsnelheid waarmee de locomotieven door de werkplaatsen gaan haastte deze inspecteur zich niet. Toen hij verscheen was hij verbaasd zijn locomotieven voltooid te zien en klaar voor levering. Het record voor het bouwen van een locomotief bij Baldwin, van start tot einde, is acht dagen.